在现代工业生产中,注塑模具作为连接原材料与成品的关键环节,其作用不言而喻。而在注塑模具的设计与制造过程中,模具穴数的选择是一个不可忽视的重要因素。本文将针对注塑模具中的单模穴与多模穴展开讨论,分析其优缺点与成本,以期为企业在实际生产中提供有益的参考。

一、单模穴与多模穴的概念及特点

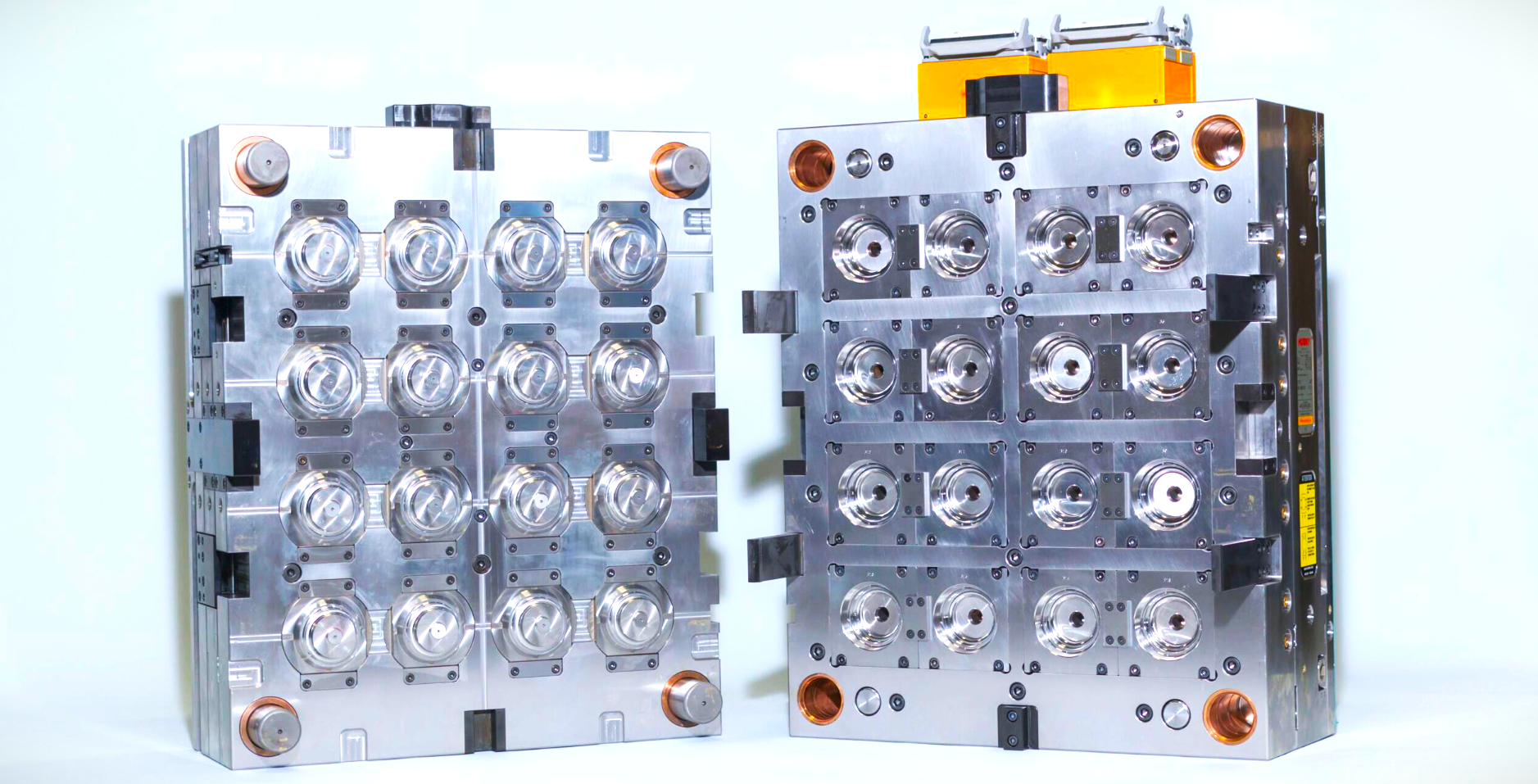

注塑模具中的单模穴,顾名思义,是指模具中只有一个型腔,每次注塑只能生产一个产品。而多模穴则是在同一模具中设置多个型腔,一次注塑可以生产多个产品。

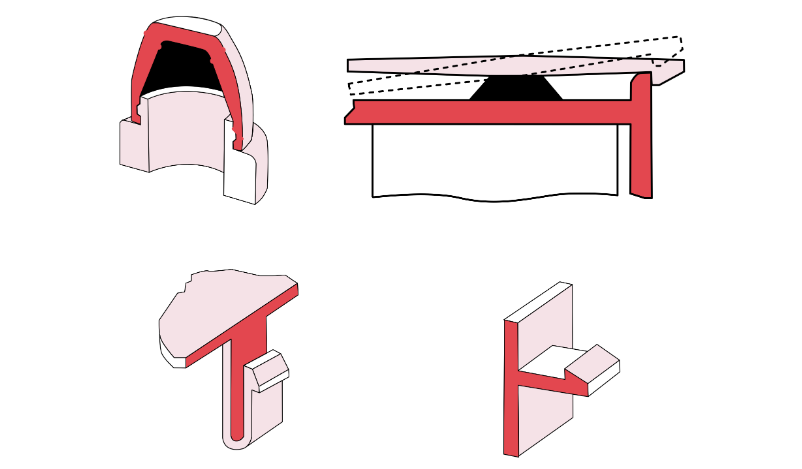

单模穴模具结构简单,制造成本相对较低。由于只有一个型腔,流道系统设计也较为简便,注塑过程中熔融塑料的流动阻力较小。此外,单模穴模具在维修保养方面也具有优势,操作相对简便,故障率较低。

然而,多模穴模具在生产效率方面具有明显优势。一次注塑可生产多个产品,大大提高了生产效率,降低了生产成本。同时,多模穴模具在设计与制造过程中,可以充分利用空间,减少模具的总体尺寸,节约生产空间。此外,多模穴模具在一定程度上降低了模具的单件成本,提高了生产效益。

二、单模穴与多模穴的优缺点对比

- 单模穴优点:

(1)模具结构简单,制造成本较低;

(2)流道系统设计简便,注塑过程阻力较小;

(3)维修保养操作简便,故障率较低。

单模穴缺点:

(1)生产效率较低,每个周期只能生产一个产品;

(2)对于大规模生产,成本优势不明显。

- 多模穴优点:

(1)生产效率高,一次注塑可生产多个产品;

(2)充分利用空间,减少模具总体尺寸;

(3)降低模具单件成本,提高生产效益。

多模穴缺点:

(1)模具结构复杂,制造成本较高;

(2)流道系统设计复杂,注塑过程阻力较大;

(3)维修保养操作复杂,故障率较高。

三、成本分析

在成本方面,单模穴模具的主要优势在于制造成本较低。由于结构简单,所需原材料及加工费用相对较少。然而,在大规模生产中,由于单模穴模具的生产效率较低,导致单位时间内的生产成本较高。

相比之下,多模穴模具的制造成本较高,主要原因是模具结构复杂,所需原材料及加工费用较高。然而,在大规模生产中,由于多模穴模具的生产效率较高,单位时间内的生产成本较低,从而体现出成本优势。

在注塑模具的设计与制造过程中,单模穴与多模穴的选择应根据实际生产需求进行权衡。对于小规模生产或对模具成本敏感的场合,单模穴模具具有一定的优势。而对于大规模生产或对生产效率要求较高的场合,多模穴模具则更具竞争力。企业在实际生产中应根据自身需求与实际情况,合理选择模具穴数,以实现生产效益的最大化。