注塑件螺纹设计:自攻丝与嵌件铜螺母

在注塑件的设计过程中,螺纹设计是一个不可忽视的环节。螺纹设计的质量直接影响到注塑件的连接性能和使用寿命。本文将重点探讨自攻丝和嵌件铜螺母这两种螺纹设计方式的优缺点及使用场景。

一、自攻丝

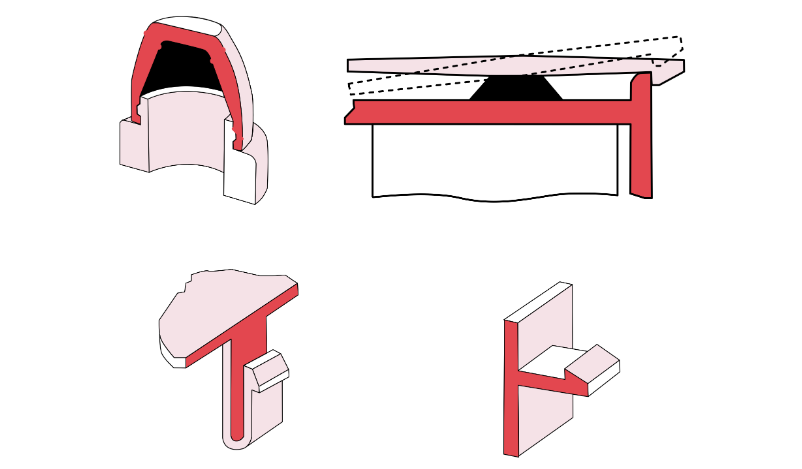

自攻丝是一种通过注塑工艺直接在注塑件上形成螺纹的设计方式。其原理是利用注塑模具中的螺纹型芯,在注塑过程中直接在制品上形成螺纹。自攻丝的优点主要体现在以下几个方面:

1.生产效率高:自攻丝无需额外的装配工序,注塑完成后即获得带螺纹的制品,大大提高了生产效率。

2.成本低:自攻丝省去了额外的螺母等配件,降低了材料成本。

3.结构紧凑:自攻丝直接在注塑件上形成螺纹,无需额外占用空间,有利于产品的小型化和轻量化。

然而,自攻丝也存在一定的局限性:

1.强度有限:自攻丝的螺纹强度受到注塑材料和工艺的限制,无法与金属螺母相比。

2.适用范围受限:自攻丝适用于连接强度要求不高的场合,对于需要承受较大载荷的场合,自攻丝可能无法满足要求。

二、嵌件铜螺母

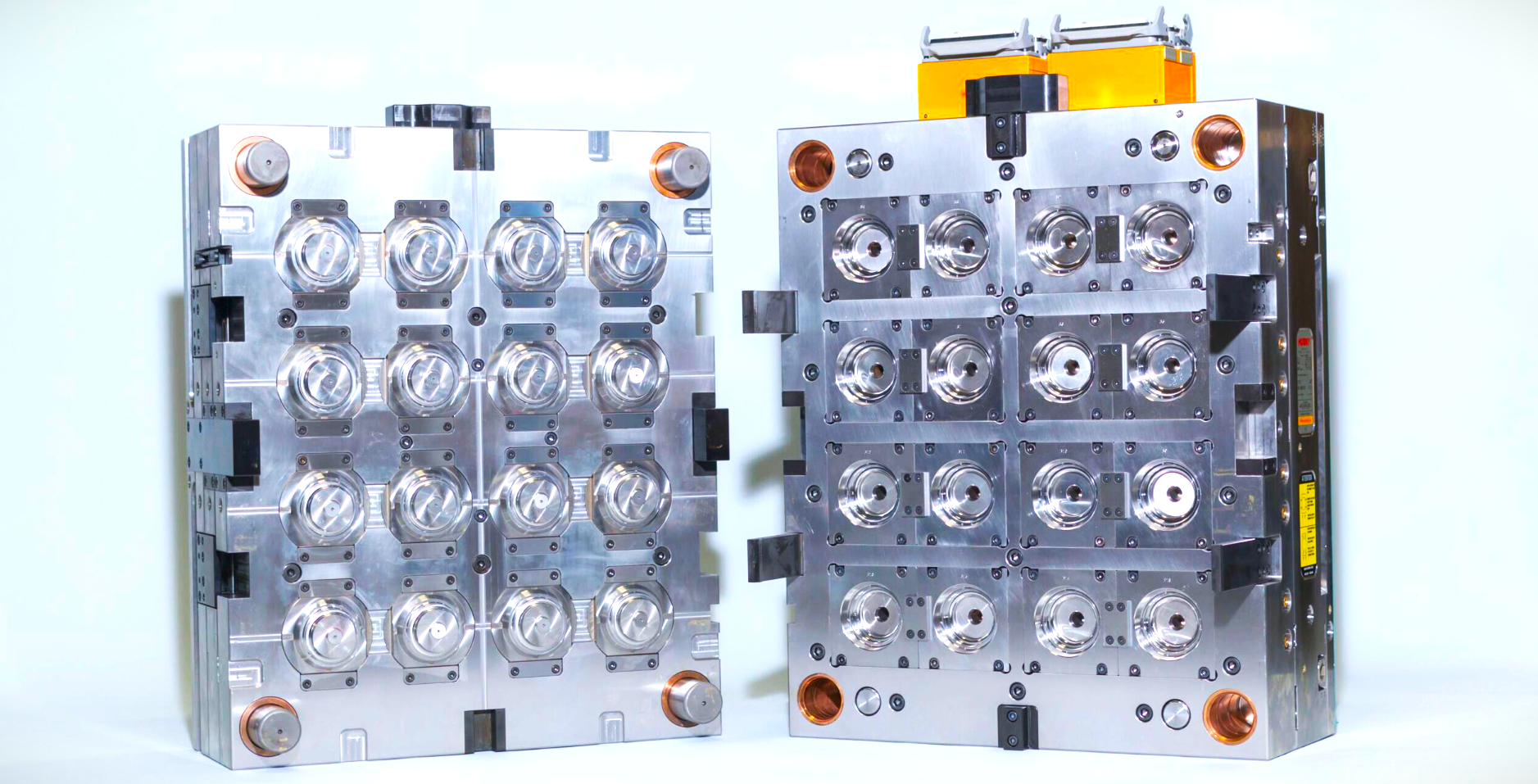

嵌件铜螺母是一种将金属螺母嵌入注塑件中的螺纹设计方式。其原理是在注塑前将金属螺母放入模具中,通过注塑压力使螺母与注塑件紧密结合。嵌件铜螺母的优点主要体现在以下几个方面:

1.强度高:嵌件铜螺母采用金属材料制成,具有较高的强度和耐磨损性,能够承受较大的载荷。

2.适用范围广:嵌件铜螺母适用于各种连接场合,无论是强度要求较高还是较低的场合,都能满足要求。

3.可拆卸性好:嵌件铜螺母可以方便地拆卸和更换,有利于产品的维修和更新。

然而,嵌件铜螺母也存在一定的局限性:

1.成本高:嵌件铜螺母需要额外的金属螺母,增加了材料成本。

2.生产效率低:嵌件铜螺母需要额外的装配工序,降低了生产效率。

3.占用空间大:嵌件铜螺母需要额外占用注塑件的空间,可能影响产品的小型化和轻量化。

总结起来,自攻丝和嵌件铜螺母各有优缺点,适用于不同的使用场景。在实际设计过程中,应根据具体的产品需求和性能要求,综合考虑成本、生产效率、强度和可拆卸性等因素,选择合适的螺纹设计方案。在某些情况下,还可以结合使用自攻丝和嵌件铜螺母,以实现最佳的连接效果。